Agrietamiento y descamación de la película de óxido anodizado

Actualizado : Feb. 1, 2024Durante el proceso de producción, la película de óxido anodizado puede sufrir grietas y descamaciones debido al corte, la flexión y el impacto. Por lo tanto, es casi imposible evitar por completo la aparición de grietas y descamaciones en la película de óxido anodizado.

Al considerar el propósito y las condiciones de uso de las láminas de aluminio, se deben hacer esfuerzos para minimizar el agrietamiento y el pelado, y prevenir la formación de grietas que pueden causar daños importantes.

Al comprender claramente las causas respectivas de estos problemas, se pueden identificar mejores soluciones para el alivio y una resolución completa.

La aparición y prevención de grietas en la película anodizada de placas de aluminio.

Diferencia en el coeficiente de expansión lineal entre la placa de aluminio y la película anodizada

La película de óxido anodizado sobre láminas de aluminio tiene un coeficiente de expansión lineal aproximadamente 5 veces mayor que el de la propia lámina de aluminio cuando se somete a calor.

Cuando la lámina de aluminio se expande debido al calentamiento, la película de óxido anodizado, que crece in situ sobre la lámina de aluminio, experimenta una fuerte tensión de tracción por parte del aluminio en expansión, lo que lleva a la separación.

El riesgo de agrietamiento térmico aumenta con la dureza o el espesor de la película de óxido anodizado. Según la experiencia práctica, una película de óxido anodizado con ácido sulfúrico estándar con un espesor inferior a 8 μm, después de someterse a un sellado a temperatura media y alta sin níquel, puede soportar temperaturas de horneado de hasta 250 °C sin agrietarse. Más allá de los 8 μm de espesor, resulta complicado evitar el agrietamiento inducido por el horneado.

Además, los experimentos han demostrado que mejores resultados de sellado se asocian con una mayor probabilidad de agrietamiento.

Las soluciones incluyen:Aumentar el coeficiente de expansión lineal de la película de óxido anodizado. Esto implica mejorar la distribución de las segundas fases en la aleación para evitar que las grietas se extiendan y se muevan a lo largo de la interfaz entre la película de óxido anodizado y la segunda fase.

Introducir un cierto nivel de rugosidad en la superficie del aluminio. Esto induce microfisuras localizadas en la película de óxido anodizado, liberando tensión y reduciendo la aparición de grietas más grandes.

Crea una película de óxido anodizado con mayor porosidad. Esto se puede lograr mediante el uso de anodización con corriente alterna, empleando una solución anodizante con alta solubilidad o agregando productos químicos específicos al baño de oxidación. Estas medidas alteran las propiedades de los poros de la película de óxido anodizado (generalmente agrandándolos y reduciendo la dureza de la película de óxido), reduciendo así la formación de grietas.

Utilice una estructura de microporos radiantes en la película de óxido anodizado. La anodización con ácido crómico da como resultado una película de óxido más flexible con un coeficiente de expansión lineal significativamente mayor, lo que ayuda a evitar el agrietamiento de la película de óxido hasta cierto punto.

Tensión interna generada por la película de óxido durante el proceso de anodización.

Normalmente, durante el crecimiento de la película de óxido anodizado, hay una tensión de compresión dentro de la película de óxido debido al aumento de volumen, y hay una tendencia a evitar el agrietamiento.

Sin embargo, a medida que la película de óxido se espesa y la densidad de corriente aumenta, la tensión interna se desplaza hacia una tensión de tracción.

En algunas aplicaciones, los productores de recubrimientos anodizados duros aprovechan intencionalmente esta característica. Inducen deliberadamente grietas relativamente uniformes y generalizadas durante el proceso de anodizado.

Estas grietas, cuando se exponen al entorno operativo posterior, pueden absorber más grasa lubricante, reduciendo así el desgaste de la película de óxido anodizado.

Solución: Controlar la tensión interna de la película de óxido anodizado. Es más difícil que la película de óxido anodizado se agriete cuando hay tensión de compresión residual.

Para lograr esto, reducir la densidad de corriente, aumentar la temperatura de oxidación y minimizar el tiempo de oxidación son ventajosos para prevenir el agrietamiento de la película de óxido anodizado.

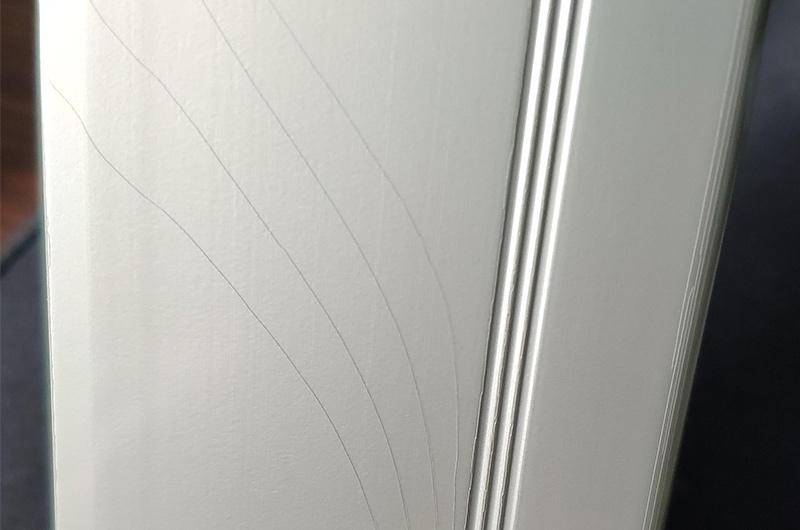

Crecimiento de una película de óxido anódico en partes sobresalientes de una placa de aluminio.

La película de óxido anodizado se expande gradualmente durante su proceso de crecimiento, permitiendo que las partes sobresalientes de la lámina de aluminio formen una película de óxido completa.

Sin embargo, si la curvatura de la parte sobresaliente es demasiado pequeña (la protuberancia es demasiado afilada), al generar una película de óxido más gruesa, es posible que la película de óxido que se expande hacia afuera no cubra completamente la superficie del aluminio, lo que resulta en grietas desde la superficie hasta el aluminio. sustrato.

Solución: Redondee las esquinas afiladas para crear una curvatura mayor para la película de óxido anodizado.

Grietas causadas por una selección inadecuada del sello.

Para paneles de aluminio que estarán expuestos a la luz solar exterior durante mucho tiempo, obviamente no es adecuado utilizar un sellador tipo níquel a temperatura ambiente.

Hay informes de que los selladores de tipo fluoruro de níquel son más propensos a microfisuras bajo la luz solar intensa o la exposición a altas temperaturas que los selladores con agua hirviendo.

Por tanto, es aconsejable evitar el uso de sellado en frío para paneles de aluminio en aplicaciones arquitectónicas.

Solución: La opción de sellado óptima para paneles de aluminio expuestos a la luz solar es el sellado a alta temperatura sin níquel, seguido del sellado con níquel a temperatura media a alta y el sellado con agua hirviendo.

Causas y prevención del pelado de la película de óxido en placas de aluminio.

En general, la película anodizada es una capa de estructura porosa que crece in situ sobre el sustrato de aluminio.

La fuerza de unión entre la película de óxido y el sustrato es mucho mayor que la de la galvanoplastia o pulverización común, lo que hace poco probable que la película de óxido se desprenda del sustrato debido a fuerzas mecánicas externas.

Sin embargo, en realidad se produce un desprendimiento de la película de óxido y la teoría actualmente aceptada lo atribuye al hidrógeno.

Debido al efecto de sobretensión de los iones de hidrógeno en la solución de sal metálica coloreada, durante la electrólisis catódica, los iones metálicos y los iones de hidrógeno se descargan simultáneamente en la capa barrera en el fondo de los microporos.

El gas hidrógeno generado en el fondo de los microporos dificulta el suministro de iones metálicos. Los iones de hidrógeno (H+) que se descargan sobre el sustrato de aluminio producen gas hidrógeno (H2) en el fondo, expandiendo su volumen muchas veces.

No hay espacio para que precipite gas hidrógeno entre el sustrato de aluminio y la capa barrera, rompiendo la capa barrera.

Luego, el gas hidrógeno se hincha hacia afuera en la dirección opuesta a la entrada, provocando un desprendimiento circular de la película anodizada y una destrucción en forma de cono del sustrato de aluminio. Este fenómeno se conoce como descamación.

Efecto de la composición de la aleación de matriz de aluminio.

En aleaciones con concentraciones más altas de Cu y Mg, una porción significativa de Cu y Mg sufre disolución anódica.

Debido a esta disolución, se forman huecos, lo que da como resultado la formación de películas anodizadas discontinuas. Por lo tanto, las aleaciones de las series 2xxx (que contienen cobre) y 5xxx (que contienen magnesio) son más propensas al pelado de las películas anodizadas.

Efecto de la expansión térmica de la matriz de aluminio.

La presencia de Mg y Zn en elementos de aleación de aluminio aumentará significativamente la expansión térmica de la matriz de aluminio, aumentando así el riesgo de agrietamiento y delaminación de la película anodizada.

Efectos del corte de energía o interrupción de la oxidación

Durante el proceso de anodizado de la aleación de aluminio, si se produce un corte de energía o una sujeción insuficiente en los puntos de suspensión, lo que resulta en una interrupción del anodizado, se produce una disolución química entre el sustrato y la película anodizada, creando espacios.

Esto conduce a una reducción en la fuerza de unión entre el sustrato y la película anodizada, dando como resultado la deslaminación de la película anodizada.

La influencia de la solución anodizante residual en los microporos de la película de óxido anódico a lo largo del tiempo

La estructura porosa de la película de óxido anódico retiene trazas de ácido sulfúrico. Bajo la influencia del calor durante procesos como el sellado y el curado electroforético, se forma una capa de aleación de película delgada de bajo punto de fusión en la interfaz entre la película de óxido y el sustrato.

Estas capas se disuelven debido a la formación de una celda galvánica local con la solución residual, creando huecos, lo que lleva a una reducción en la adhesión de la película de óxido anódico y resulta en delaminación.

El impacto del estrés residual del procesamiento mecánico antes de la oxidación.

Después de anodizar y teñir, la película de óxido de las aleaciones de la serie 2 tiende a agrietarse y pelarse durante el horneado. La razón más probable de esto es la tensión generada en la superficie del material después del mecanizado.

Después de la anodización, la tensión amplifica la diferencia en la expansión térmica entre la película de óxido y el sustrato, lo que finalmente conduce al desprendimiento de la película de óxido.

Algunas empresas se enfrentaron a una polémica "paint-gate" debido a la amplia promoción de las carcasas de aluminio para teléfonos, donde el desconchado de la pintura se atribuía fundamentalmente al desprendimiento de la película de óxido.

Efecto de la coloración electrolítica de película anodizada.

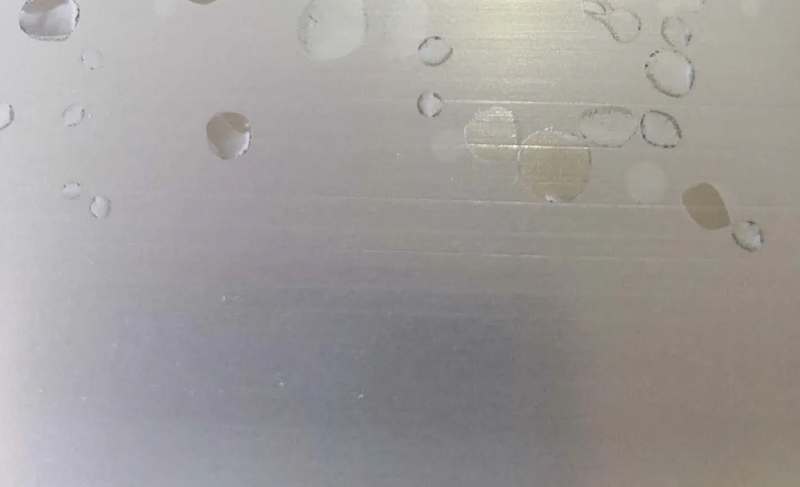

El pelado de la película de óxido que se produce durante la coloración electrolítica aparece como formas manchadas, en su mayoría circulares, con diámetros que van desde 0,1 mm hasta varios milímetros. En la mayoría de los casos, estas manchas no se pueden detectar visualmente hasta que la película de óxido se haya despegado por completo.

Además, en comparación con la coloración electrolítica de corriente alterna (CA), la coloración electrolítica de corriente continua (CC) es más propensa a pelarse.

Esto se debe a que, en la electrólisis catódica, la película de óxido anódico sufre hidrólisis, lo que da como resultado un pH neutro en los microporos y la deshidratación de la capa de barrera superficial debido a la electroósmosis. Además, la coloración electrolítica de sal de estaño ácida fuerte casi no presenta peladuras de película de óxido en comparación con la coloración de sal de níquel ácida débil.

Métodos para prevenir el pelado de la película de óxido.

- Aumente la conductividad de la solución del tanque colorante agregando sales conductoras apropiadas.

- Prevenir y eliminar la contaminación en el tanque de coloración, como iones nocivos como Na+, K+, Al3+, NO3-, CrO2-, etc.

- Mantenga el pH adecuado para garantizar una circulación efectiva de la solución del tanque durante el proceso de coloración.

- Ajuste apropiadamente la proporción de reacciones catódicas y anódicas.

- Si se pela en los bordes o áreas elevadas de la pieza de trabajo, ajuste para lograr una distribución más uniforme de la corriente electrolítica. Esto se puede lograr mediante un arranque suave, un aumento gradual de la tensión o medidas adecuadas de protección de corriente.